Тема уроку: Ремонт гальмівної системи.

Мета: Навчити здобувачів освіти ремонту гальмової системи.

Відеоматеріал "Гальмівна систима автомобіля"

Лекційний матеріал

Ремонт гальмівної системи

Ремонт гальмівної системи

Перед виконанням ремонтних операцій вузли гальмівної системи добре промивають содовим розчином і висушують стисненим повітрям.

Гальмівні механізми колес підлягають ремонту при витоку гальмівної рідини із циліндрів в результаті зношення робочої поверхні циліндра, манжет, поршнів, при заміні зношених накладок або колодок.

Гальмівний барабан відчищають від бруду, іржі і зачищають забоїни. Барабан замінюють, якщо на його робочій поверхні утворилась тріщини або він деформований, або його робочі поверхні зносились на стільки, що в разі його розточки діаметр робочої поверхні буде більше 383 мм. Мілкі задирки, подряпини на робочій поверхні барабана знищують дрібнозернистою шліфувальною шкуркою. Якщо барабан має биття більше 0,3 мм, а також глибокі риски і задирки то щільно прижимають фланець барабана до маточини за допомогою гайок кріплення колес, повернувши їх зворотною стороною на шпильки, і, базуючись на зовнішні обойми підшипників, розточують барабан до зникнення рисок і задирок. Биття після розточування повинно бути не більше 0,2 мм. Биття перевіряють відносно кілець підшипників з накрученими гайками. Діаметр розточеного барабана повинен збільшитися не більше ніж на 3 мм тобто повен бути не більше 383 мм.

Колісний циліндр гальма. Зняття. Колісний циліндр гальма знімають в такому порядку: знімають колесо, гальмівний барабан; розводять гальмівні колодки, знявши стягуючу їх пружину, від’єднують муфту і гальмівний трубопроводу в гальмівного циліндра або шланг; знімають циліндр з гальмівного щита.

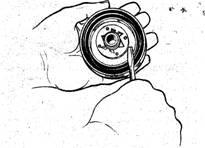

Розбирання. Порядок розбирання колісного циліндра: знімають гумові ковпаки з кінців гальмівного циліндра; виймають поршні, манжети, опірні чашки з пружиною; знімають гумові ковпаки з поршнів; викручують перепускний клапан із циліндра; промивають деталі гальмівного циліндра в чистому спирті або в гальмівній рідині.

Перевірка і ремонт деталей. Клісний циліндр промивають в спирті і протирають чистою серветкою. Якщо на робочій поверхні циліндра є корозія, подряпини, задирки або діаметр циліндра переднього гальмівного механізму зношений більше 35,08 мм, то циліндр заміняють або хонінгують його до діаметра не більше 35,12 мм. Для циліндра заднього гальмівного циліндра розміри відповідно 35,08 і 38,12 мм. Після хонінгування ставлять нові манжети. Якщо ж дефект не усунувся або є підтікання рідини із зварного циліндра, то циліндр розточують, а потім хонінгують пі ремонтний розмір. При цьому встановлюють поршні, манжети ремонтного розміру.

Поршень колісного циліндра не повинен мати корозії, задирок або зношення. При зношуванні поршня переднього гальмівного механізму до діаметра 34,85 мм, а поршня заднього гальмівного механізму до діаметру 37,85 мм, а також при наявності задирок і корозії поршень заміняють.

Манжета циліндра повинна бути еластичною з гострою робочою кромкою без дефектів, а її діаметр повинен бути не менше ніж на 0,6 мм більше діаметра циліндра, в який вона встановлюється.

Пружина не повинна мати корозії. Під навантаженням в (12+ - 1 ) Н пружина повинна зжиматися до висоти 25 мм.

Розпірні чашки манжет не повинні мати ум'ятин і забоїв. При встановленні в циліндр вони повинні рівномірно прилягати ущільнювальним кромкам манжет, не доторкаючись їх денця.

Перепускний клапан повинен мати хорошу поверхню ущільнюючого корпусу, а повздовжні і поперечні отвори бути чистими.

Збирання і дослідження перед збиранням всі деталі колісних циліндрів просувають в чистому спирті або гальмівній рідині і обдувають стиснутим повітрям. Манжети і робочу поверхню циліндра змащують касторовим маслом ГОСТ 6757 – 73 або гальмівною рідиною. Температура касторового масла і гальмівної рідини не повинна бути вище +15 град. С .

Зборку колісного циліндра гальм ровдять в такій послідовності: підзбирують зворотну пружину з розпірними чашками; надівають на поршні захисні гумові ковпаки; встановлюють колісний циліндр пружину з чашками, манжети, поршні з ковпаками; надівають гумові ковпаки на кінці циліндрів; вкручують перепускний клапан; випробовують циліндр на герметичність; для цього циліндр занурюють в спирт і подають в різьбовий отвір повітря під тиском 40 – 60 кПа. При відкрученому перепускному клапані повітря повинно енергійно виходити із його отвору. При закрученому клапані виходу повітря не повинно бути. Надівають гумовий ковпачок на перепускний клапан.

Встановлення. Вставляють колісний циліндр в отвір на щиті гальма. Закріпляють його на щиті гальма двома болтами і пружинними шайбами. Вкручують муфту або шланг з новими мідними прокладками в колісний циліндр. Приєднують трубопровід до муфти. Встановлюють стяжну пружину колодок.

Колодки гальм. Колодки передніх і задніх гальмівних механізмів відрізняються тільки шириною накладок. Колодки передніх гальмівних механізмів мають ширину 80 мм, а задніх – 100.

Порядок зняття. Знімають колесо і гальмівний барабан, стяжні пружини колодок; відкручують гайки опорних пальців колодок, притримуючи пальці від провертання; знімають опорні пальці, ексцентрики, пластину опорних пальців, колодки.

Перевіряють кривизну накладок шаблоном радіусом 189,80 мм. Допускається Просвіт не більше 0,30 мм. Відхилення від окружності і нерівномірне зношення виправляють шліфуванням. Накладки заміняють при втопленні заклепок всередину накладки менше 0,5 мм. При заміні накладок висвердлюють або зрубують заклепки накладок. Перевіряють стан отворів під опорний палець. Отвір не повинен бути еліпсним і діаметром більше 28,3 мм. При необхідності заварюють отвір і розточують до діаметра 28 + 0,045 мм. Перевіряють шаблоном кривизну обода колодки. При радіусі шаблона 182 мм щуп 0,3 мм між шаблоном і ободом колодки не повинен проходити.

Перевіряють стан поверхні гальмівного барабана. Якщо збільшення внутрішнього діаметра барабана менше 1,5 мм по зрівнянню зі стандартним розміром, то встановлюють стандартні накладки. Якщо діаметр на 1,5 – 3,0 мм перевищує стандартний розмір, то застосовують накладки ремонтного розміру або встановлюють прокладки між ободом колодки і накладкою товщиною 0,8 – 1,5 мм. Встановлюють нову фрикційну накладку на колодку і, починаючи з середніх отворів прикріплюють її до обода. Перевіряють зазор між ободом колодки і накладкою. Накладка повинн7а щільно прижиматися до обода, щуп 0,25 не повинен проходити між ними на глибину більше 20 мм. По ширині накладка не повинна виступати за обід колодки. На кінцях накладки повинні бути скоси довжиною 8 – 14 мм. Відшліфовують накладки так, щоб їх діаметр був на 0,2 – 0,4 мм менше діаметра барабана.

Встановлення . встановлюють гальмівні колодки на щит між направляючою скобою і її пластинчасту пружину. Надівають нижні кінці колодок на опорні пальці, перед цим їх з основними латунними ексцентриками і пластиною. Верхні кінці колодок вставляють у прорізі упорних стержнів в поршнях. Встановлюють опорні пальці мітками всередину і притримуючи їх спеціальним ключем, закручують гайки з пружинними шайбами, встановлюють стяжну пружину гальмівних колодок. Повертають регулювальні ексцентрики, щоб отримати максимальний зазор для встановлення гальмівного барабана. Встановлюють барабан на маточину, вкручують три гвинти. Встановлюють колеса. Проводять повне регулювання гальм. Прокачують гальмівну систему після спрацювання гальм повторюють регулювання зазору між накладками і гальмівними барабанами.

Головний гальмівний циліндр. Найбільш вірогідними неполадками головного гальмівного циліндра можуть бути: зношення манжет, гумових ущільнювальних кільцю, поршнів, головок поршнів, задирки і зношення робочої поверхні первинного і вторинного картерів.

Зняття. Від’єднують від головного циліндра шланги і виливають рідину в чисту посудину. Від’єднують від з'єднувальних муфт дві трубки, які йдуть від головного циліндра. Заглушають трубки ковпачками від клапанів прокачки. Від’єднують дроти від вмикача сигналу "стоп". Від’єднують шток головного циліндра від гальмівної педалі. Від’єднують гальмівний циліндр від кронштейна педалей, а підтримуючий кронштейн спочатку від ланжнрона рами, потім від циліндра.

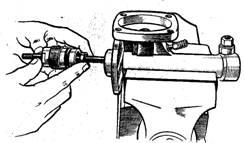

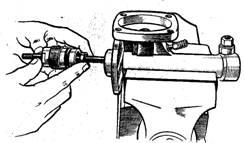

При розбиранні головного гальмівного циліндра використовують лещата. Зажимають головний циліндр в лещата за фланцеві частини картерів, щоб не порушити робочі поверхні.

Розбирання. Очищають зовнішню поверхню циліндрів. Від’єднують муфти з мідними прокладками. Виливають із циліндра рідину, а потім, натиснувши декілька разів на поршень, зливають в посудину залишки гальмівної рідини. Відкручують два штуцера підводу рідини із бачка головного циліндра і виймають клапани 1 надлишкового тиску з пружинами (див рис 3).

Знімають захисний гумовий чохол з корпусу циліндра і виймають штовхач поршня головного циліндра. Відкручують два болти, з’єднуючі корпуси головного циліндра знімають з вторинного корпуса гумові ущільнюючі кільця, виймають зворотну пружину 4 первинного поршня.

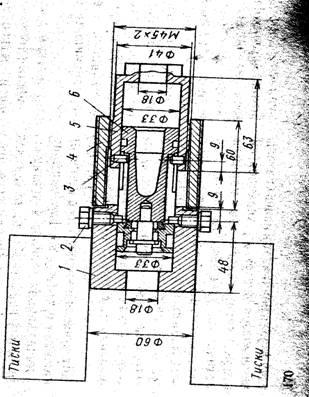

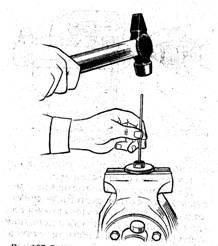

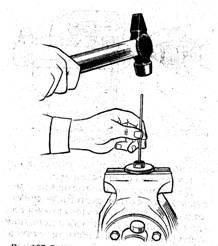

Встановлюють вторинний корпус головного циліндра в лещата як показано на рисунку 11, і відкручують упорний болт вторинного поршня . виймають вторинний поршень 3 рис 3 з зворотною пружиною знімають ущільнюючу манжету з головки поршня і гумові кільця з поршня. Встановлюють первинний корпус головного циліндра в лещата, викручують упорний болт, виймають поршень, знімають ущільнюючу манжету з головки поршня і гумове кільце з поршня. Впресовують упорні стержні із поршнів за допомогою засобу вказаного на мал. 12. Виймають ущільнююче кільце 7 (див рис 3) на головки поршня. При дефектах на робочих поверхнях циліндрів або односторонніх зношеннях їх заміняють новими. Гумові манжети, ущільнюючі кільця заміняють новими при кожному розбиранні головного циліндра. Номінальні і ремнтні кільця розміри деталей циліндрів колісних гальмівних механізмів дані в додатку 1.

Ремонт деталей. Промивають всі деталі головного циліндра в спирті або чистій гальмівній рідині і протирають. Данні допустимих розмірів деталей головного циліндра вказані в додатку 2.

Картери головного циліндра. Перевіряють, чи нема подряпин, рисок, корозії на робочих поверхнях. Якщо на поверхнях є подряпини, корозія і зношування, циліндр хонінгують до діаметра не більше 32,12 мм. В цьому випадку встановлюють нові манжети номінального розміру. Якщо хонінгуванням не вдається вивести дефекти з робочої поверхні циліндра, то циліндр розточують, а потім хонінгують до ремонтного розміру, встановлюють відповідного розміру поршні, головки поршнів манжети.

Поршні і головки поршнів головного циліндра. перевіряють на наявність подряпин, зношування, задирок, вм’ятин на торцевих поверхнях в місцях встановлення торцевого ущільнювача. При встановленні зношених поршнів і головок в зношенні корпуса забезпечують між ними діаметральний зазор не більше 0,2 мм, щоб гарантувати надійну роботу ущільнювальних елементів .

Манжети, ущільнювальних кілець повинні бути еластичними, з гострими кромками, без із’янів, а діаметр робочих кромок повинен відповідати розмірам , вказаним в додатку 2.

Клапани надлишкового тиску повинні бути еластичні, без із’янів на внутрішній і зовнішній поверхні поверхнях, внутрішні кромки отвору клапана щільно прижимаються до сферичної поверхні пластини.

Збирання. Перед збиранням всі деталі промивають в чистому спирті або в гальмівній рідині і обдувають стисненим повітрям. Манжети, поршні, головки і робочі поверхні корпусів змазують тонким шаром касторового масла. При його відсутності гальмівною рідиною "Роса", "Томь" або "Нева". Зборку проводять в наступному порядку.

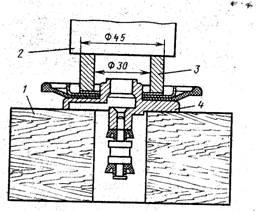

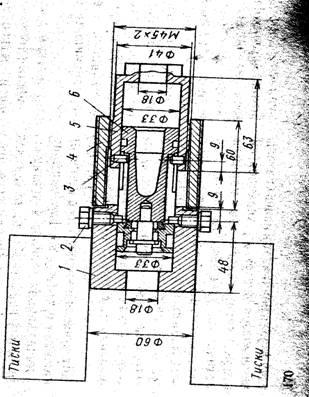

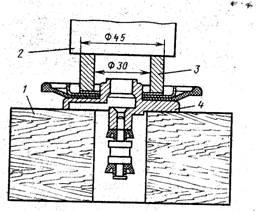

1 – корпус приладу; 2 – фіксуючий болт (М8 Х 20) від головного гальмівного циліндра; 3 – штифт (діаметр 6 Х 8 мм); 4 – накидна гайка; 5 – втулка приладу; 6 – поршень головного циліндра.

Рисунок 12. Розбирання поршня головного гальмівного циліндра.

гальмівний автомобіль технічний зчеплення ремонт

Встановлюють на головки поршнів ущільнювальні манжети 11 і торцеві ущільнювальні кільця (дивись рисунок 3). Перевіряють, щоб робоча кромка ущільнювального кільця рівномірно виступала 0,2 – 0,6 мм над торцевою поверхнею головки.

Надівають на опорні стержні 5 поршнів пружини 15, головки 6 і запресовують стержні в поршні. Після запресовки упорні стержні відтягують головку 6 від поршня і перевіряють торцевий зазор між ними, котрий повинен бути 1,1 – 1,4 мм. Зазор перевіряють двома щупами, вставляючи їх одночасно з діаметрально протилежних сторін.

Надівають на поршні ущільнювальні гумові кільця 13 і зворотні пружини 4. Зажимають фланець вторинного в лещата. Встановлюють вторинний поршень 3 з пружиною в корпус так, щоб пази поршня розташувались напроти бокових отворів корпуса, а потім, просунувши поршень всередину, закручують упорний болт 10, встановив під його головку нову мідну прокладку. Встановлюють первинний поршень 8 в картер циліндра і закручують упорний болт з мідною прокладкою. На вторинний картер циліндра встановлюють ущільнювальні гумові кільця 14 і з’єднують корпуса між собою. Встановлюють в картери клапани залишкового тиску 1 і закручують штуцера, болти з надітими на них муфтами з мідними прокладками. Встановлюють штовхач 9 з захисним чохлом.

Випробовування головного циліндра. Після встановлення головного циліндра на автомобілі його заповнюють гальмівною рідиною, прокачують систему , а потім проводять останню перевірку робото здатності головного циліндра, для чого натискують на гальмівну педаль зусиллям 700 – 1000 Н і, притримуючи її на протязі 0,5 – 1 хв., продивляються місця з’єднання корпусів , упорних стержнів поршнів, штуцерів, муфт, трубок. Найменше підтікання гальмівної рідини не допускаються. В вказаному положенні не повинно бути переміщення гальмівної педалі.

Перевірку на герметичність клапанів залишкового тиску головного циліндра оприділяють на спеціальному стенді за допомогою монометрів, встановлюють замість датчиків сигналу "Стоп". Клапани залишкового повітря повинні витримати тиск не менше 40 кПа на протязі 1 години.

Гідровакуумний підсилювач гальм. Підсилювач знімають з автомобіля тільки при наступних неполадках:

Набухання манжет через заливку в систему рідини мінерального походження бак гальмівної рідини, не передбаченою довідником по експлуатації4

Зношення манжет в штоках, поршня силового циліндра;

Не герметичність кулькового клапана поршня або зношення штока, поршня циліндра.

У всіх інших випадках, пов'язаних з заміною діафрагми, зношених манжет або поршня клапана управління, клапанів вакуумного і атмосферного, пружин, проводять ремонт без зняття підсилювача з автомобіля.

Зняття. Очищають підсилювач і трубопроводи, приєднані донього, від пилу та бруду. Від’єднують дві гідравлічні і одну повітряні трубки, гумовий шланг вакуумного трубопроводу. Зливають в посудину гальмівну рідину із підсилювача. Знімають підсилювач в зборі з кронштейнами. Знімають муфту з болтом і мідними прокладками гідравлічного трубопроводу.

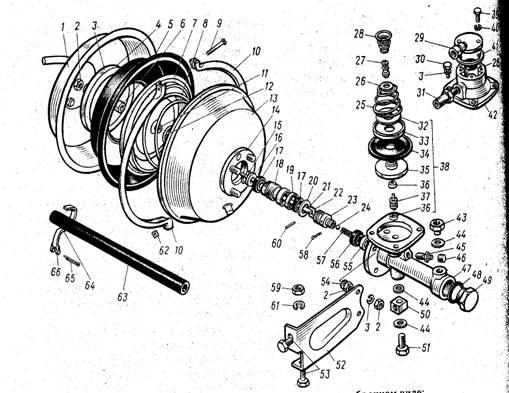

Розбирання. Встановлюють підсилювач в лещата, а між губками лещат – мідні прокладки. Від’єднують гумовий шланг 63 від задньої половини корпусу камери підсилювача, потім відкручують його разом з штуцером 31 від корпусу клапана управління. Роблять мітки на корпусах 1 і 13 для забезпечення подальшого правильного збирання їх, а також на гідравлічному циліндрі 47 і корпусі 13, прилягаючому до нього. Знімають два хомути 10 з корпусу підсилювача.

Притримуючи рукою діафрагму рисунок 14, відкручують гайку штовхач. Знімають послідовно пружинну шайбу гайки, малу тарілку 4 рисунок 13 діафрагми, діафрагму 5 розпірну втулку 6, велику тарілку 7 діафрагми, пружину 8. Обережно знімають гумове кільце 11 разом з шайбою 12 штовхача 21. Знімають передню половину корпусу 13, картонну прокладку 14. Відкручують торцеву пробку 49 і знімають мідну прокладку 48. Відкривають корпус ущільнювачі 18 циліндра. Виймають манжети 17 з корпусу ущільнювачів і знімають гумове кільце 19.

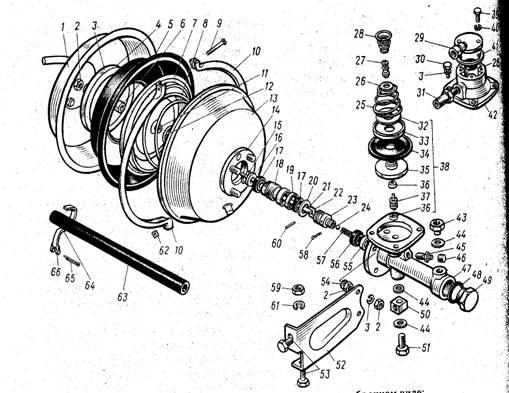

1 – задній корпус; 2, 59, 62 – гайки; 3, 40, 61 – пружинні шайби; 4 – мала тарілка; 5, 34 – діафрагми; 6 – розпірна втулка; 7 – велика тарілка; 8, 25, 28, 57 – пружини; 9 – гвинт; 10 – хомут; 11, 19 – гумові кільця; 12, 16 – шайби; 13 – передній корпус; 14, 41 – прокладки; 15 – стопорні кільця; 17 – манжета штока; 18 – корпус ущільнювальний; 20 – упорна шайба; 21 – штовхач (шток) поршня; 22 – штовхач клапана поршня; 23, 27, 37 – поршні; 24 – кульковий клапан; 26 – клапан; 29 – кришка клапана управління; 30, 39 – болти; 31 – штуцер; 32, 33 – шайби; 35 – клапан управління; 36, 56 – манжети; 38 – клапан управління в зборі; 42 – корпус клапана управління; 44, 48 – ущільнювальні прокладки; 45 – перепускний клапан; 46 – ковпачок; 47 – циліндр підсилювача; 49 – пробка; 50 – з'єднувальна муфта; 51 – болт з'єднувальної муфти; 52 – кронштейн кріплення гідровакуумного підсилювача; 54 – зубчата шайба; 55 – ковпачок манжети поршня; 58, 65 – шплінти; 60 – штифт; 63 – шланг; 64 – стяжна стрічка; 66 – пряжка.

Рисунок 13. Гідровакуумний підсилювач в розібраному вигляді.

Виймають поршень зі штовхачем з циліндра в бік, показаний на рисунку 15. Розшплінтовують поршень, знімають ковпак 55 рисунок 13 манжети, виймають із поршня пружину 57, кульковий клапан 24, знімають манжету 56 з поршня.

Випресовують із поршня штифт. Виймають штовхач (шток) 21 поршня 23 і пластинковий штовхач 22 кулькового клапана. Легким натисканням виймають із циліндра упорну шайбу 20 поршня, викручують перепускний клапан 45 з ковпачком 46 із циліндра 47 підсилювача і штуцер 43 з мідною прокладкою 44.

Знімають кришку 29 корпусу 42 клапан управління з прокладкою 41. Знімають корпус 42 клапана управління і виймають із циліндра клапан управління 38. Виймають пружину 25 із корпусу клапана, клапани 26 і їх пружину 28.

За допомогою викрутки, як показано на рисунку 16, знімають плоску фігурну шайбу 32 рисунок 13 з клапана управління, шайбу 33 діафрагми і діафрагму 34. Знімають ущільнюючу манжету 36 з нижнього кінця поршня 37 клапан управління. В разі поганого стану ущільнюючої манжети верхнього кінця поршня клапана його випресовують рисунок 17. Знімають манжету поршня.

Перевірка і ремонт. Промивають усі металічні частини в гасі за виключенням гумових деталей і деталей циліндра підсилювача, які промивають в чистому спирті або в гальмівній рідині. Не допускають щоб масло потрапляло на гумові деталі. Замінюють всі зношені або пошкоджені деталі.

Рисунок 14. Зняття діафрагми.

В циліндр гідровакумного підсилювача повинне мати робочі поверхні без подряпин, задирок і корозії. В разі знаходження вказаних недоліків його хонінгують до діаметра не більше 18,12 мм для робочої поверхні поршня підсилювача і не більше 12,62 мм для робочої поверхні поршня клапана управління. В цьому разі ставлять нові манжети. Якщо після хонінгування дефект на дзеркалі циліндра не усунувся, то циліндр розточують і хонінгують під ремонтний розмір. В цьому розі встановлюють поршня і манжети ремонтного розміру.

Поршень циліндра гідровакуумного підсилювача н повинне мати корозії і задирок. При односторонньому зношенні, наявності задирок, корозії або не щільному приляганні кульки (клапана) поршень замінюють. Штовхач (шток) поршня повинне мати головну поверхню без задирок і іржі при знаходженні вказаних недоліків штовхач обов'язково заміняють. Поверхню штовхача покривають твердим хромом і полірують до і після покриття. Діаметр штовхача 10 -0,023/-0,045.

Рисунок 15. Видалення поршня з штовхачем із циліндра

Рисунок 16. Розбирання клапана управління.

Корпус ущільнювачів штока повинне мати внутрішню поверхню гладку, без задирок і зношення. Номінальний діаметр отвору 10 +0,03мм. При зношенні поверхні отвору (по краях) до діаметру більше 10,4 мм корпус ущільнювачів замінюють.

Діафрагму камери підсилювача і клапана управління в разі знаходження розриву, тріщин, зминання ущільнюючих кільцевих кромок і інших пошкоджень замінюють.

Пружина камери підсилювача повинна стискатися до висоти 120 мм під навантаженням 90 – 120 Н.

Рисунок 17. Випрнсовування поршня із клапана управління

Манжети штовхача поршня клапана управління повинні бути еластичними з гострими ущільнюючими кромками. Внутрішній діаметр манжети штовхача 8,5 –0,2 мм. В експлуатації допускається застосування манжет з діаметром не більше 9,0 мм. Для інших манжет розміри вказані в додатку 3.

Рисунок 18. Встановлення первинної манжети в корпус ущільнювачів

Ущільнювальні гумові кільця не повинні мати деформації, тріщин зазорів, розрізів.

Клапан поршня (кулька) діаметром ( 6,35 +/- 0,025) мм не повинна мати граней і нальоту на поверхні і повинен щільно сидіти в гнізді поршня підсилювача.

Поршень клапана управління не повинен мати задирів, корозії і повинен надійно вдержуватись в клапані управління. При знаходженні вказаних недоліків поршень заміняють.

Клапан управління повинен забезпечувати надійну запресовку в нього поршня і надійно вдержувати пружиною шайби діафрагми. В випадку відсутності цього або знаходження забоїн на поверхні сідла клапан заміняють.

Пружина клапана управління повинна зусиллям (25 +/- 2,5) Н зжиматись до висоти 17 мм.

Корпус клапана управління повинен мати рівну кільцеву канавку для надійного ущільнювання діафрагми клапана і сідло під повітряний клапан без забоїн.

Атмосферний і вакуумний клапан повинні мати гладеньку поверхню без подряпин і шороховатості для герметичного прилягання клапанів до сідел. Пружина атмосферного клапана під навантаженням 3 – 0,5 Н повинна зжиматись до висоти 20 мм.

Пружинна шайба діафрагми клапана управління повинна бути плоскою з гострими кромками по периметру виступів внутрішнього діаметра. Допускається не площинність шайби 0,2 мм під навантаженням 10 Н. Збирання. Перед збиранням гідровакуумного підсилювача деталі промивають. Манжети занурюють в тепле касторове масло або в гальмівну рідину температурою не менше + 15 градусів С. внутрішню порожнину циліндра знімають змазують касторовим маслом або гальмівною рідиною. Збирають гідровакуумний підсилювач в порядку, зворотному розбирання. При збиранні поршень зі штовхачем (штоком) встановлюють в циліндр підсилювача так, як показано на рисунку 15. Не просовують поршень в циліндр підсилювача більше 100 мм від краю циліндра, щоб не пошкодити манжету поршня. Манжети встановлюють в корпус підсилювача ( рисунок 18 і 19).

Рисунок 19. Встановлення вторинної манжети в корпус підсилювачів

При збиранні переднього корпуса камери з циліндром забезпечують зміщення отворів в корпусі, прокладці і циліндрі. При збиранні заднього корпуса зміщують на корпусах мітки, зробленої при розбиренні. Під гайки, болти які використовуються для кріплення підсилювачів, шайби не ставлять. Збирання клапана управління показано на рисунку 20.

Встановлення і випробовування. Гідровакуумний підсилювач встановлюють в порядку, зворотному його зняттю. З’єднувальні муфти прикріплюються з новими мідними прокладками. Після встановлення підсилювача прокачують гальмівну систему і перевіряють (випробовують) його дію.

1 – підставка; 2 – пуансон; 3 – оправка; 4 – клапан.

Рисунок 20. Напресовка пластичної шайби на клапан управління

При випробовуваннях ориділяють герметичність циліндра підсилювача, надійність ущільнювальних манжет штовхача поршня, манжет клапана управління, різьбових з’єднань циліндра гідровакуумного підсилювача. Для цього натискують на педаль гальм з зусиллям 700 – 1000 Н при відсутності розрідження в системі і , притримуючи педаль на протязі 0,5 – 1 хвилини, впевнюються в відсутності підтікання рідини із системи.

Перевіряють, чи немає зменшення рівня рідини порожнині головного гальмівного циліндра; герметичність манжет і клапана (кульки) поршня циліндра підсилювача. Для оприділення герметичності манжети і клапана поршня нажимають на педаль гальма з зусиллям 300 – 500 Н при відсутності розрідження в системі. Потім запускають двигун. При цьому педаль наблизиться до кабіни. Притримуючи педаль з тим же зусиллям на протязі 0,5 – 1 хв і не зупиняючи двигун, впевнюються в відсутності її переміщення.

Для перевірки розгальмування гальмівної системи піднімають одне із колес автомобіля (при встновленні підсилювача в передній контур) або задній міст (при встановленні підсилювача в задній контур), при працюючому двигуні натискують на педаль, а потім відпускають її. Колесо повинне вільно обертатись.

Для перевірки герметичності вакуумної камери, клапана управління підсилювача і всій системі вакуумного трубопроводу пускають двигун і, давши пропрацювати, відключають його. Через 2 – 3 хв натискають на педаль гальм. При герметичності вакуумного трубопроводу, запірного клапана, камери підсилювача і клапана управління повинно прослуховуватись шипіння повітря, поступаючого підсилювачі повітряний фільтр, розташований в кабіні водія.

а, б, в – послідовність операцій;1 – встановлювальний штир;

2 – паунсон першої операції; 3 – паунсон першої і другої операції;

4– половинки матраца.

Рисунок 21. Подвійна розвальцовка трубок гідроприводу гальм.

Сигналізатор (див рисунок 6). Найбільш вірогідною неполадкою сигналізатора являється вихід з ладу ущільнювальних гумових кілець, встановлених в канавках поршнів 1 і 2, а також вихід з ладу електронного датчика 4.

Перевірка несправності датчика: від’єднують підведений до датчика провід, викручують датчик і знову приєднують провід; при ввімкнутому вимикачі запалювання з’єднують корпус вимикача з масою і натискують на шток вимикача, втопивши його. Якщо при цьому на панелі приладів не загорілась червона сигнальна лампа, то вимикач замінюють.

При заміні ущільнюючих манжет або поршнів сигналізатор знімають з автомобіля і розбирають. Для цього від’єднують трубопроводи, провід і відкручують гайку кріплення сигналізатора; відкручують датчик 4 і виймають кульку 3; викручують пробки з ущільнюючими шайбами і виштовхують поршні. При вийманні поршнів із корпусу соблюдають обережність, щоб не пошкодити дзеркало циліндра.

Збирання і встановлення. Дзеркало циліндра, поршні і ущільнювальні кільця змазують тонким шаром чистої гальмівної рідини. Кожний поршень встановлюють зі свого боку, щоб не пошкодити ущільнююче кільце. Кульку змащують змащувальним матеріалом ДТ – 1.

Після збирання сигналізатора і встановлення на автомобіль перевіряють його роботоздатність: прокачують систему; розгерметезовують гідравлічний привід, відвернувши клапан прокачки одного із контурів; при ввімкнутому вимикачі запалювання натискують на педаль гальма. Контрольна лампа на панелі приладів повинна загорітися. Повертають поршні сигналізатора в вихідне положення, як вказано вище, і повторяють цю операцію відвернувши клапан прокачки іншого контуру роздільного привода. Якщо в обох випадках на панелі загоряється лампочка, сигналізатор справний.

При заміні деталей гідравлічного привода їх очищають і промивають. При заміні трубопроводів шлангів або трійників надійно затягують їх з’єднання. Кінці трубопроводів повинні мати подвійну відбортовку для забезпечення щільності з’єднань. Подвійну розвальцовку трубок проводять спеціальними оправками рисунок 21. Гальмівний гнучкий шланг замінюють, якщо знайдені подряпини або інші пошкодження.

Стоянковий гальмівний механізм. Стоянковій гальмівній системі рисунок 17 підлягають ремонту гальмівний механізм і барабан. Привід гальмівної системи, як правило, не ремонтують.

Розбирання гальмівного механізму відпускають регулювальний гвинт 1 на стільки щоб кінці колодок 18 вбирались в корпус 4 регулювального механізму. Відкручують передній кінець карданноо вала і тягу 13 приводу вд розжимного важеля 16 гальма. Знімають барабан 15. Відкручують болти кріплення гальмівного механізму до коробки передач. Обережно знімають відбивачі масла і бруду.

Знімають колодки, для чого від’єднують пружини, стягуючі колодки, від корпусів регулювального і розжимного механізмі. Знімають розжимний механізм і виймають з нього штовхачі колодок, кульки і корпус кульок. Знімають регулювальний механізм і виймають з нього опори колодок.

При необхідності виймають заглушку із корпусу, а потім виймають розжимний сухар 3 і відкручують регулювальний гвинт 1.

Перевірка і ремонт деталей стоянкової гальмівної системи. Гальмівний барабан на робочій поверхні не повинен мати задирок, глибоких рисок від зношення, виступаючого циліндричного пояска.

Виступаючий циліндричний поясок видаляють шабером. При наявності задирок глибоких рисок барабан розточують. Діаметр розточки не більше 221,5 мм. Барабани з діаметром робочої поверхні більше 223 мм до експлуатації не допускають через можливе розрушення.

Фрикційні накладки колодок повинні бути чистими, без масляних плям і глибоких рисок. При необхідності їх зачищають шкуркою. Товщина фрикційних накладок не повинна бути менше 0,5 мм до головок заклепок в найбільше зношеній частині. при необхідності замінюють колодки разом з фрикційними накладками або приклепують до колодок нові накладки після приклепування шліфують зовнішню поверхню накладок так щоб, їх радіус був на 0,2 – 0,3 мм менше радіуса барабана для прискорення спрацювання. Обидві колодки замінюють одночасно.

Корпуси регулювального і розжимного механізмів, а також деталі які входять в них очищають від корозії і бруду, виникнувши на скосах штовхачів вм’ятини глибиною до 0,15 мм видаляють шліфуванням скосів або замінюють штовхачі. Якщо кульки вкрились корозією або мають гранійність, їх замінюють. Діаметр кульки 11,9 мм. Пружина на регулювальному болті повинна надійно утримуватись заклепкою і при повороті фіксуватися в пазах болта.

Збирання гальмівного механізму. Збирання ведуть в послідовності оберненій розбиранню. При збиранні штовхачі, кульки, корпус кульок, розжимного механізму, а також опори колодок регулювального механізму і опорні поверхні кінців колодок змащують тонким шаром Літола – 24 або жировим змащуючим матеріалом 1 – 13. Слідкують, щоб змащуючий матеріал не попав на фракційні накладки колодок.

На первинну колодку виановлють більш слабкі пружини, пофарбовані в червоний або сірий колір, а на втринну – пружину пофарбовані в чорний колір.

Завдання

1. Переглянути відео "Гальмівна система автомобіля".

2. Опрацювати лекційний матеріал.

3. Пройти тест за посиланням https://naurok.com.ua/test/start/20305. Результат тесту сфотографувати і надіслати на електронну пошту майстра в/н ostapchukk153@gmail.com

Немає коментарів:

Дописати коментар